Höchste Geschwindigkeit in drei Dimensionen

Das von Ponticon eingesetzte 3DMD Verfahren basiert auf dem am Fraunhofer Institut für Lasertechnik ILT und dem RWTH Aachen University Lehrstuhl Digital Additive Production DAP entwickelten EHLA-Verfahren. Auf Grundlage der Weiterentwicklung durch Ponticon sind die Vorteile dieser Technologie erstmalig für die Beschichtung, Additive Fertigung und Reparatur von Bauteilen beliebiger Geometrie einsetzbar.

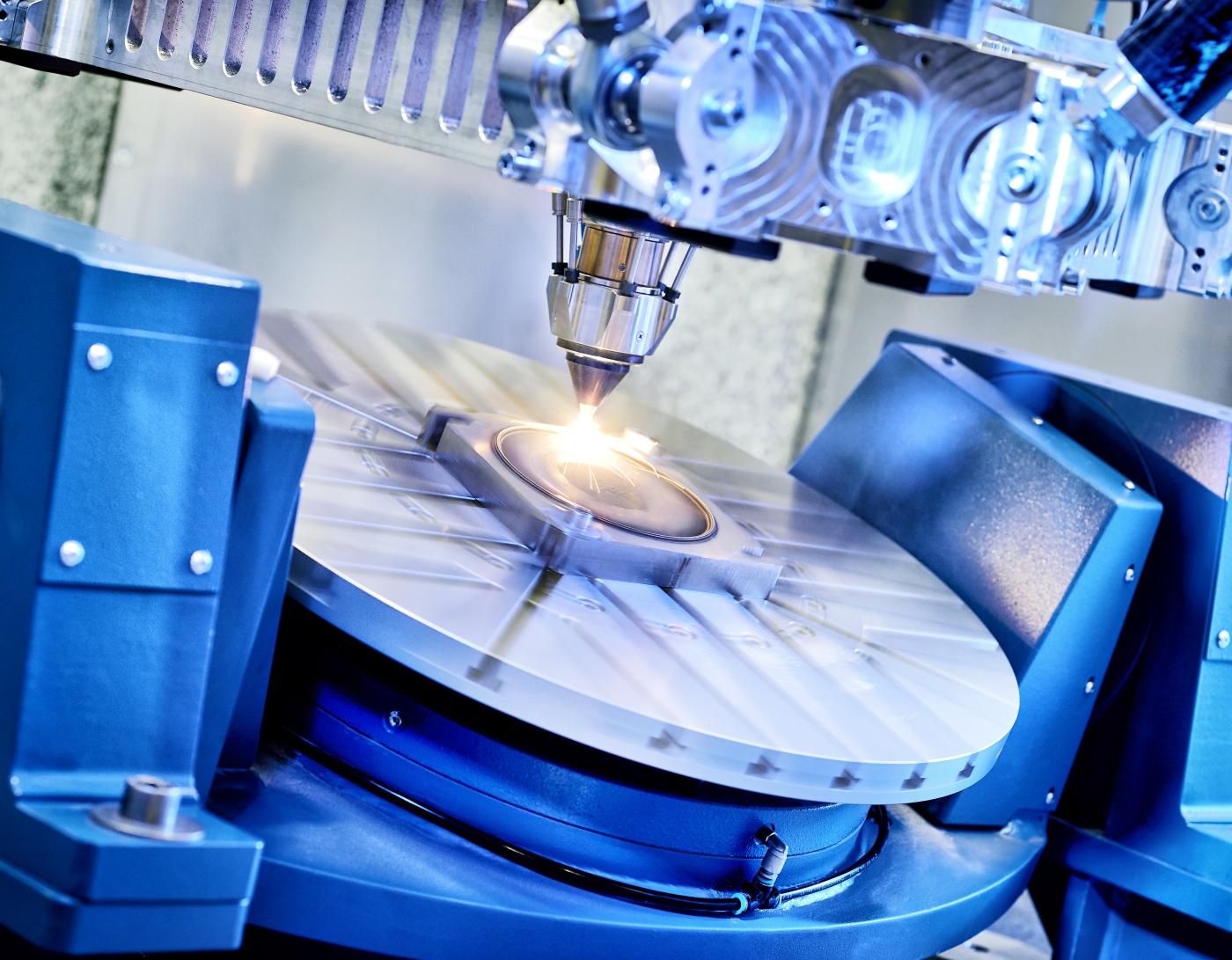

Die auf maximale Steifigkeit und Dynamik ausgelegten Maschinen von Ponticon ermöglichen Vorschubgeschwindigkeiten von bis zu 200 m/min entlang aller drei Raumrichtungen und -achsen. Somit können komplexe Bauteile mit hoher Produktivität, maximaler Präzision und großer Materialvielfalt beschichtet, additiv gefertigt und repariert werden.

Funktionsprinzip

Hochgeschwindigkeits-Laserauftragschweißen

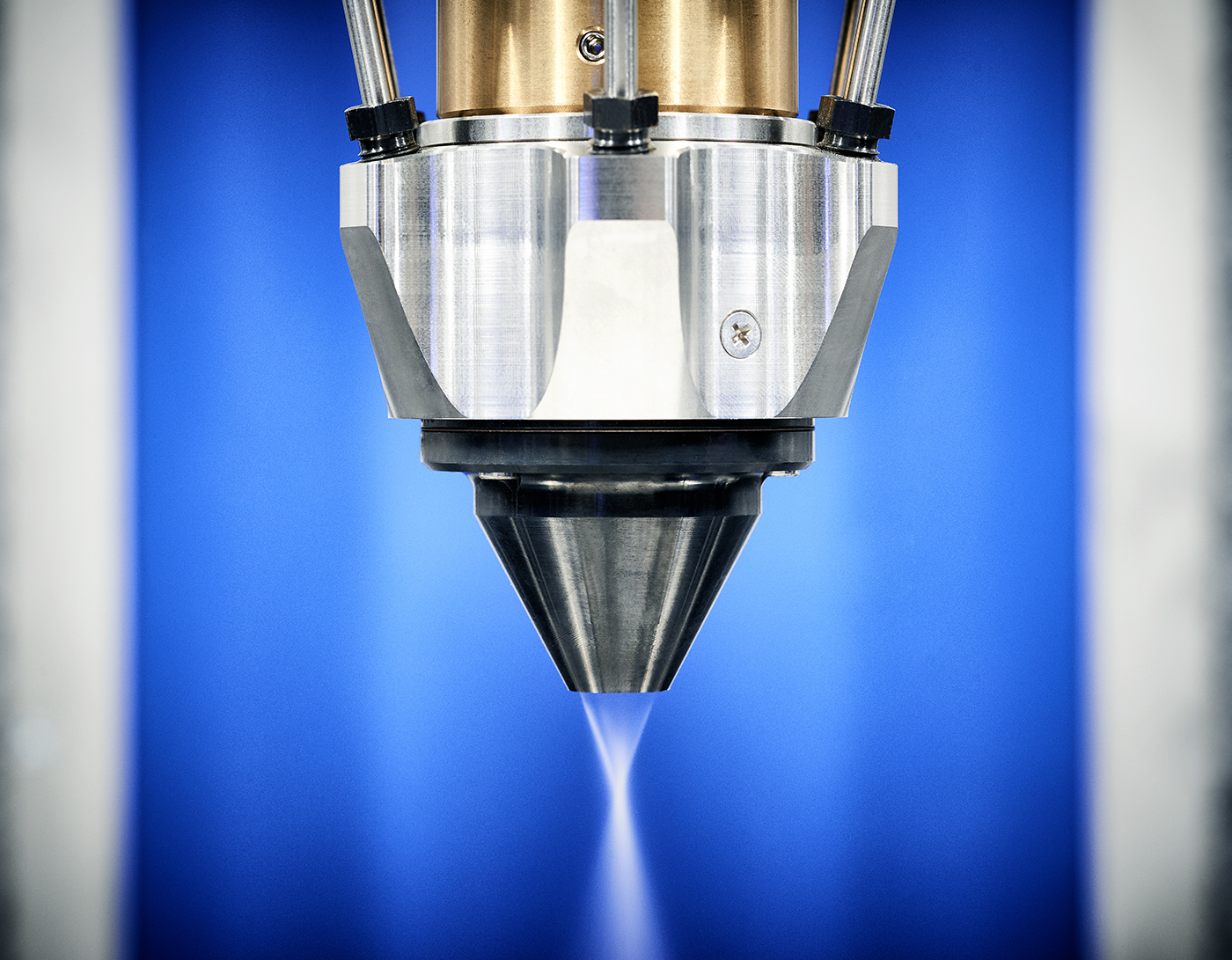

Die Bezeichnung des Verfahrens ist den hohen Geschwindigkeiten geschuldet, mit denen sich die zur Pulverzufuhr genutzte Düse relativ zum Werkstück bewegt. Im Gegensatz zu herkömmlichen Verfahren des laserbasierten Auftragschweißens wird das zugeführte Metallpulver beim 3DMD bereits oberhalb der Werkstückoberfläche mittels Laserstrahlung aufgeschmolzen. Ein definierter Anteil des Laserstrahls erzeugt gleichzeitig eine homogene Schmelzzone mit einer Eindringtiefe von nur wenigen Mikrometern auf der Oberfläche des Werkstücks. Hier trifft das aufgeschmolzene Pulver auf das Werkstück und bildet eine schmelzmetallurgische Verbindung mit der darunterliegenden Schicht.

3DMD Verfahren im Einsatz

Das 3DMD Verfahren ist flexibel für Anwendungen im Bereich der Beschichtung, der Additiven Fertigung und der Reparatur von metallischen Bauteilen einsetzbar. Die Videos aus unserer Applikation vermitteln eindrucksvoll die hohe Dynamik und Geschwindigkeit unserer Systeme bei der Bewältigung unterschiedlichster fertigungstechnischer Herausforderungen. Kontaktieren Sie uns für eine Live-Demo des 3DMD Verfahrens!