Maximale Flexibilität bei Werkstoff-Mix und Prozessparametern

pontiMAT® ist die ideale Technologie für die Entwicklung neuartiger Werkstoffe für die Additive Fertigung. Das Verfahren macht es erstmals möglich, pro Tag Hunderte Legierungsvarianten zu verarbeiten. So reduziert es den Entwicklungsaufwand im Vergleich mit den bisher üblichen schmelzmetallurgischen Methoden drastisch. pontiMAT® bietet zum einen nahezu grenzenlose Flexibilität bei der Mischung unterschiedlicher Legierungskomponenten. Zum anderen realisiert das für das Verfahren eingesetzte pE3D System im Erstarrungsprozess Abkühlraten zwischen 100 K/s und 10 Millionen K/s. So kann das Gefüge in bisher ungekannt weiten Grenzen beeinflusst werden.

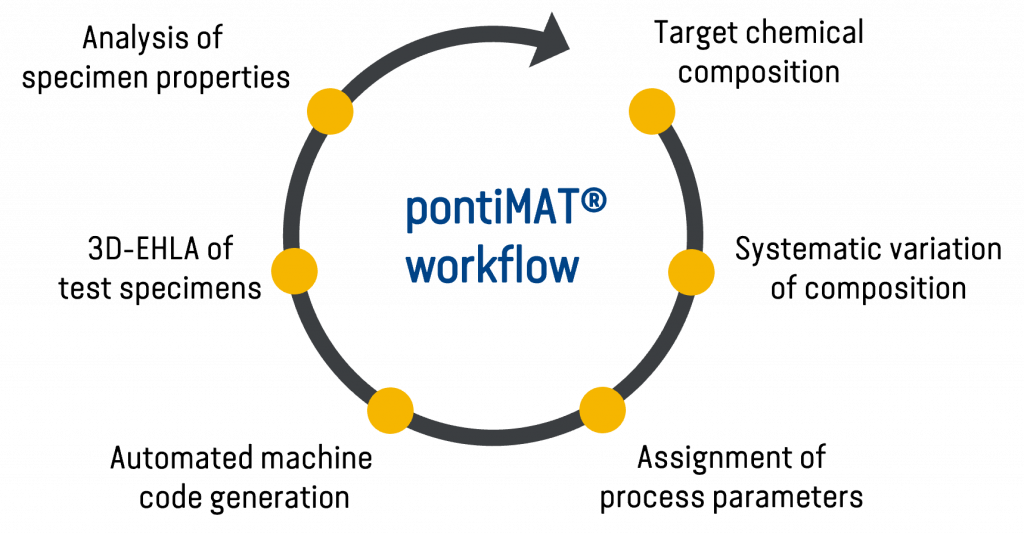

Die Funktionsweise

pontiMAT® im Detail

Neben der individualisierten, industriellen Fertigung metallischer Bauteile befähigt das 3DMD Verfahren insbesondere zur Entwicklung und Verarbeitung neuartiger Legierungssysteme. Durch die düsenbasierte Pulverzufuhr können bestehende Legierungssysteme und Elemente aufwandsarm in beliebigen Zusammensetzungen zu porenfreien, metallischen Gefügen verarbeitet und anschließend analysiert werden. Der Entwicklungsaufwand wird bei Anwendung des dargestellten Workflows drastisch reduziert, da zahlreiche Probekörper in verschiedensten chemischen Zusammensetzungen innerhalb von wenigen Stunden erzeugt werden. Entwicklungszyklen für neuartige Werkstoffe werden demnach signifikant verkürzt, da Schmelzen nicht mehr auf der konventionellen Entwicklungsroute im Labormaßstab erzeugt werden müssen.

Die im Bauteil resultierende Mikrostruktur hängt neben der chemischen Zusammensetzung des verarbeiteten Werkstoffsystems signifikant von der Abkühlrate im Prozess ab. Aufgrund der hohen Dynamik profitieren Anwender des pE3D-Systems im Rahmen der pontiMAT® Technologie von gezielt einstellbaren Abkühlraten. Somit kann das bei der Erstarrung entstehende Gefüge mittels des 3DMD Verfahrens erstmalig aktiv beeinflusst werden.

Die große Bandbreite einstellbarer Abkühlraten ermöglicht die Emulation von Erstarrungsbedingungen wie sie etwa im LPBF- oder den konventionellen DED-Verfahren vorzufinden sind. Die pontiMAT® Technologie ist demnach für das agile Screening neuartiger Legierungssysteme, die Validierung von simulativ bestimmten Werkstoffeigenschaften sowie die Verarbeitung von High Entropy Alloys und amorphen Metallen hervorragend geeignet.