Beschichten, Additiv Fertigen, Reparieren:

Wenn außergewöhnliche Anforderungen zu erfüllen sind

Mit Ponticons 3DMD-Technologie (Dynamic Material Deposition) ist es erstmals möglich, das Hochgeschwindigkeits-Laserauftragschweißen für die Beschichtung, Additive Fertigung und Reparatur komplexer metallischer Bauteile zu nutzen. Hierbei vereinen wir Produktivität, Präzision und Materialvielfalt unter Nutzung individuell konfigurierbarer Systemtechnik.

Die Technologie kann flexibel überall dort eingesetzt werden, wo außergewöhnliche Anforderungen an Verschleißfestigkeit, Korrosions- und Temperaturbeständigkeit von Bauteilen gestellt werden und konventionelle Verfahren der Additiven Fertigung, der Beschichtung oder Reparatur an ihre Grenzen stoßen. Das ist zum Beispiel der Fall, wenn spezielle Werkstoffe verarbeitet werden sollen, hohe Aufbauraten gefordert sind oder der Nachbearbeitungsaufwand gering sein soll.

Die 3DMD-Technologie bietet nahezu grenzenlose Flexibilität bei der Auswahl der Materialien. Darüber hinaus verleiht die gezielt gesteuerte Abkühlrate hochbelasteten metallischen Bauteilen ein Gefüge, das gegen Verschleiß, Korrosion und hohe Temperaturen extrem beständig ist.

Beschichten

Metallische Oberflächen selektiv mit hohen Flächenraten wirkungsvoll vor Verschleiß, Korrosion und hohen Temperaturen schützen oder dekorativ veredeln.

Additiv Fertigen

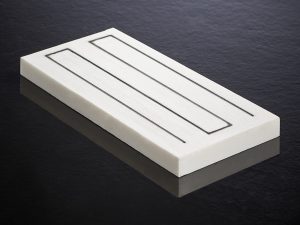

Mit maximaler Produktivität, Präzision und Materialflexibilität dünnwandige und massive Bauteile auf beliebig geformten Oberflächen herstellen.

Reparieren

Sensorbasierte Geometrierfassung, teilautomatisierte Bahnplanung und filigraner Schichtaufbau ermöglichen eine wirtschaftliche Bauteil-Instandsetzung unter Beibehaltung der technischen Einsatzeigenschaften.

Hochbeständige Beschichtungen auf nahezu beliebig geformten Oberflächen

Mit Ponticon 3DMD-Technologie werden unterschiedlichste Legierungen stoffschlüssig auf metallische Bauteile aufgetragen. Die so entstehenden Beschichtungen erfüllen höchste Anforderungen an Verschleißfestigkeit und Korrosions- sowie Temperaturbeständigkeit. Da unsere Fertigungssysteme in Abhängigkeit der bauteilseitig erforderlichen Freiheitsgrade modular ausgeführt werden, kann die Beschichtung mit hohem Auflösungsgrad lokal auf komplexe Bauteile aufgetragen werden.

Performante Bauteile in kurzer Zeit fertigen

In der Additiven Fertigung ermöglicht das 3DMD-Verfahren die Verarbeitung einer großen Vielfalt von Materialien mit einer hohen Auftragrate. Das Ergebnis sind performante Bauteile, die mit hoher Präzision in kurzer Zeit gefertigt werden. Was bei anderen Verfahren der Additiven Fertigung ein Widerspruch ist, wird mit unseren Technologien zum Standard. Dank der großen Flexibilität bei der Auswahl und Kombinationen verschiedener Werkstoffe, können Bauteileigenschaften lokal und gezielt angepasst werden. Exakt so, wie es die zugehörige Anwendung erfordert.

Wieder fit für extreme Beanspruchung

3DMD ist die Lösung für das gezielte Reparieren von Bauteilen, an denen Metall ausgebrochen oder flächig verschlissen ist. Die zu reparierende Fläche wird präzise erfasst, bevor gezielt anwendungsspezifisch Legierungssysteme aufgetragen werden. Dabei ist der Wärmeeintrag minimal, die Materialeigenschaften des Bauteils bleiben unverändert. So werden Bauteile ressourcenschonend wieder fit für den nächsten Einsatz gemacht werden.